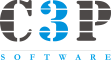

SIMULAÇÃO CPI

O Cast-Designer CPI (CastingProcess Insight) é uma poderosa ferramenta que provê os detalhes das informações do fluxo de metal, solificação e troca de calor para a simulação de fundição, atendendo os requisites da tecnologia FEM (Método dos Elementos Finitos). O CPI é voltado especificamente ao projeto de peças fundidas, projeto de ferramental e produção, sendo muito mais poderoso que as ferramentas tradicionais de simulação numérica.

Com o Cast-Designer CPI, o usuário pode detector locais potenciais onde os problemas de preenchimento e solidificação podem ocorrer para um dado projeto de sistema de canais e bolsas. O usuário não necessita ser um expert em simulação para utilizer o CPI.O CPI é notavelmente rápido e o tempo requerido para avaliar um projeto de injeção sob pressão é bastante reduzido, sendo muito prático. Portanto, o CPIpode ser usado por qualquer pessoa da área de processo de fundição, ferramentarias, projetos, para reduzir o tempo de desenvolvimento e retrabalhos em ferramental.

BENEFÍCIOS AO USUÁRIO

O CPI é a única ferramenta realmente prática no mercado a suportar o projetista e engenheiro para tomar decisões rápidas e precisas para peças fundidas, ferramental e otimização da produção.

- É baseado na última tecnologia do Método dos Elementos Finitos (FEM).

- Com o mais poderoso gerador de malha, para gerar malhas de alta qualidade a partir de qualquer geometria CAD.

- Tecnologia inovadora com alta precisão comparada aos métodos tradicionais.

- Provê resultados reais de forma virtual em menos de uma hora, partindo-se do arquivo da peça fundida em CAD.

- CAD, projeto e análise em um mesmo ambiente integrado, preparando um model para análise com poucos clicks e em poucos minutos.

- Fácil de usar e com curva muito curta de aprendizado.

BEST-IN-CLASS

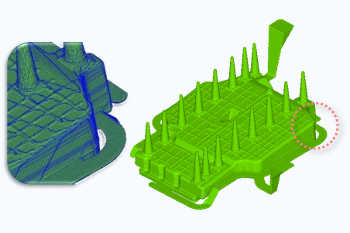

A beleza do CPI é o total acoplamento da função de projeto do Cast-Designer e sua rapidez para obter resultados de análises em qualquer estágio do projeto do ferramental ou produção da peça fundida. Por exemplo, na fase conceitual do molde, podem haver várias alternativas de projeto, e uma ferramenta rápida e importante para simular todas as alternativas e descartar as piores. Nesse estágio, a simulação numérica tradicional não é aplicável por ser muito lenta.

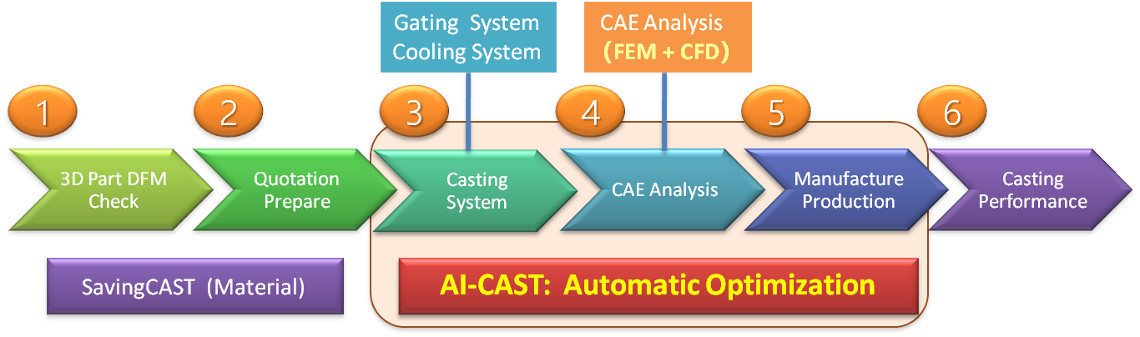

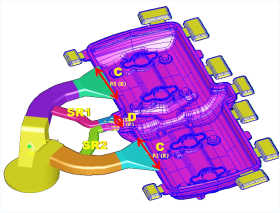

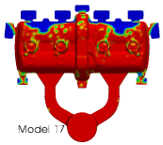

ORIGINAL DESIGN

Air Entrapment in filling

Cast-Designer para fazer várias alternativas de projeto e validar na simulação CPI, para então selecionar o melhor projeto para fabricação final

OPTIMIZED DESIGN

With Optional Sub-runner

W/O Optional Sub-runner

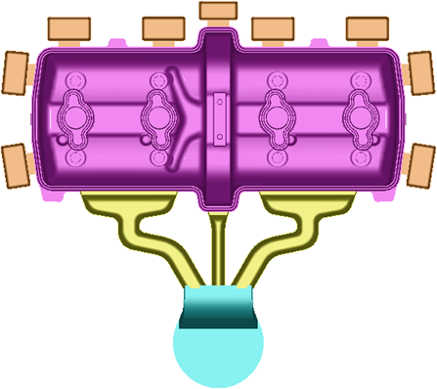

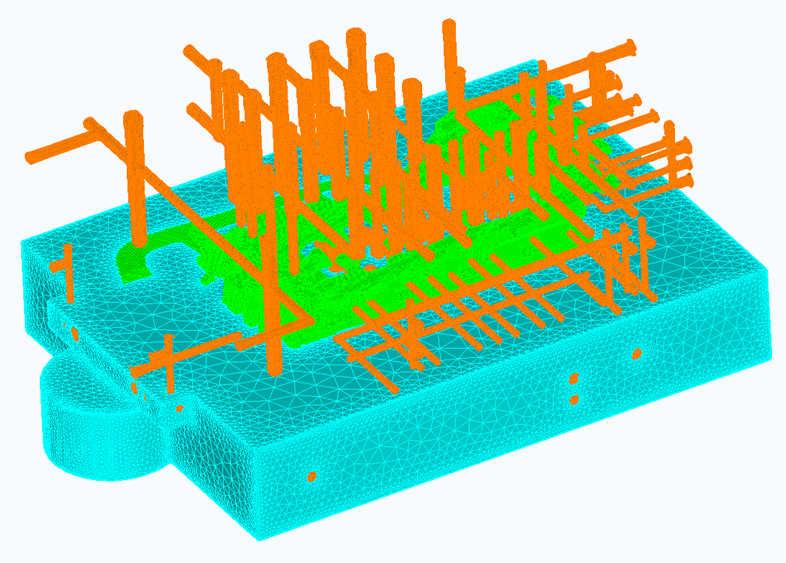

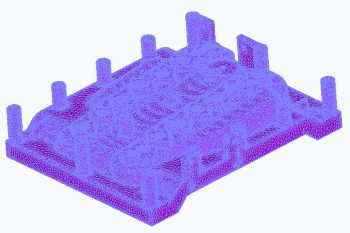

Geração e montagem de malhas poderosas

Por um longo período, a geração e montagem de malhas foi uma grande dificuldade para um software de Elementos Finitos (FEM). Agora, o Cast-Designer o faz de uma forma simples e fácil. Mais de 20 anos de estudo, inovação e tecnologias únicas adquiridas para o Cast-Designergarantiram que o processo de geração de malhas fosse fácil, robusto, preciso e flexível.

- Malhas 3D totalmente automáticas para gerar elementos hexaédricos, onde nenhuma experiência anterior de CAE é requerida.

- Geração de malhas bastante rápida e robusta, flexível para controlar o tamanho do element nas diferentes direções.

- PreviewOnline dos resultados de geração de malha.

- Função de agrupamento ponderosa, para re-estruturar os objetos CAD, tais como recombiná-los ou extrai-los de componentes CAD existentes. Com função já incorporada de Operação Boolena nas malhas, o gerador de malha pode tratar melhor problemas de modelamento CAD como intersecções, sobreposições, buracos ou superfícies faltantes no modelo original.

- O arquivo original pode ser modelo CAD sólido ou malha de superfície (STL), ou uma mistura dos dois.

- Correção automática dos problemas CAD, tais como intersecções, gaps, buracos e superfícies com problemas.

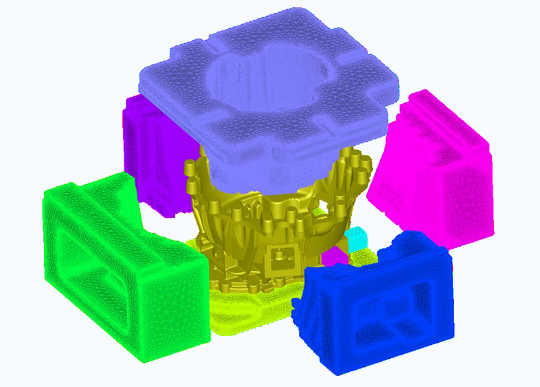

Full mould of aluminum wheel in LPDC

Full mould with cooling Channels in HPDC

Top Die: 721,320 elements, 195,099 nodes (Tetrahedron)

Casting Part: 436,679 elements, 604,052 nodes (Hexahedron)

Sand Core: 776,328 elements, 203,632 nodes (Tetrahedron)

Bottom Die: 976,940 elements, 259,331 nodes (Tetrahedron)

Tecnologias inovadoras utilizadas pelo Cast-Designer

- Tecnologia “built-in coarsemesh”, para capturar os detalhes finos e manter um número razoável de elementos.

- Opção de layer automático para garantir que não haja elementos “mortos” durante o processo de preenchimento

- Com tecnologia de malha local para diferentes densidades de malha, com número ilimitado de blocos de malha

- Suavisação avançada de nós e tecnologia de mapeamento para manter uma alta qualidade de malha e uma boa descrição da geometria da peça fundida.

- Função ‘Mark point’para assegurar a qualidade da malha em pontos específicos informados

- Função ‘Catch up fine feature’para melhorar a qualidade da malha para detalhes finos de geometria com um número econômico de elementos para rapidez

- Função de montage de malhas bastante ponderosa. Suporta mistura de tipos de elementos e é totalmente automática, sendo a mais inovadora tecnologia no mercado atualmente, tendo a geração de tipos diferentes de malha com a mesma posição dos nós para ótima transferência de calor.

- Geração de malha de superfície com “remesh” para propósitos especiais.

- Função de geração de malha “shell” ponderosa para microfusão

- Permite salvar os parâmetros de malha para um arquivo e ser reutilizado a qualquer tempo

- Suporte online para vários tipos de processos de fundição

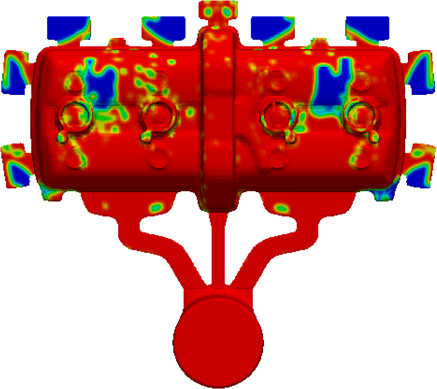

Velocidade de simulação para um caso típico de injeção sob pressão – HPDC

- ~30 minutos para um projeto de Sistema de canais regularcom bolsas.

- ~10 minutos para preparação do modelo para análise (setup).

- 1 a1.5 horas para uma análise térmica e de preenchimento regulares.

- ~30 minutos para um relatório de engenharia.

4 a 5 conceitos de projeto podem ser executados e avaliados em um dia de trabalho!

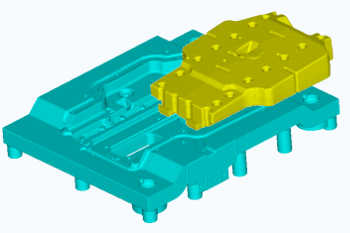

ANÁLISE COMPLETA DO MOLDE

A geração e montagem de malhas completa do molde pode ser executada facilmente através do Cast-Designer com um botão. Há muitas tecnologias inovadoras atrás da sua interface. Uma delas é a tecnologia de re-mesh com diferentes interfaces de contato.

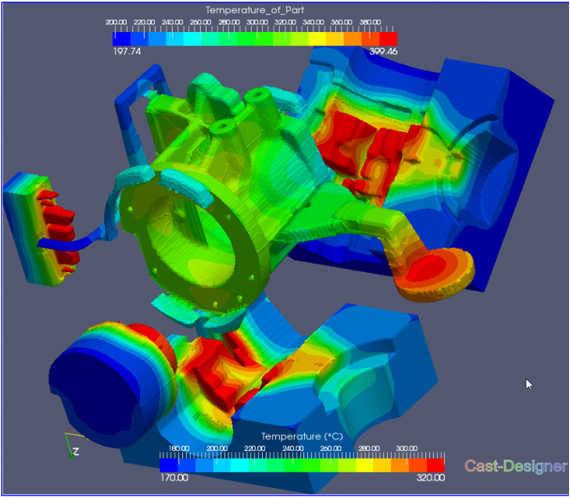

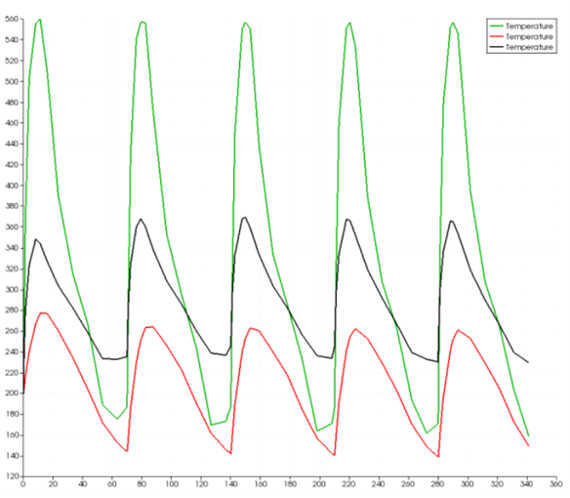

Casting and mould temperature of the casting process

Cycling simulation to achieve the thermal balance

O resultado da montagem de malhas com ótima relação de efetividade para o molde completo. A peça fundida com 117,336 nós, o molde parte fixa com 44,993 nós e parte móvel com 55,997 nós, além de outras gavetas, onde a razão de efetividade global foi de 38.2%, o que é um ótimo resultado.

A análise completa do molde pode ser utilizada por:

- Uma análise mais precisa da temperatura. É normalmente mais necessário para a simulação de fundição por gravidade em coquilha, uma vez que o tempo de preenchimento é maior e a espessura da coquilha representa um fator importante no processo de transferência de calor.

- A análise de ciclagem do molde para uma distribuição de temperaturasem regime durante os ciclos de produção.

- A análise térmica do molde para verificar sua vida útil.

- A análise de tensões considerando o molde completo.

- A análise detalhada do sistema de canais de resfriamento.

Banco de Dados de Materiais

O Cast-Designer prove um banco de dados de materiais já na sua versão standard. Esse é um banco de dados que contém mais de 400 tipos de dados de materais utilizados na fundição. Um material pode ser encontrado através do seu nome comercial ou pelas diversas normas. Adicionalmente, é muito fácil customizar um material modificando um material existente ou adicionando os dados de propriedades de um novo material através de tabelas.

Processo de fundição e modulo avançado

- Thixo-casting

- Semi-solid forming e liquid forging.

- Squeezing casting e local pin squeezing.

- Análise de microestrutura para Al and Mg.